Die Vulkanisation findet bei Temperaturen von meist über 200 °C statt, wodurch kurze Zykluszeiten möglich sind. Die Artikel fallen aus mehrnestrigen Werkzeugen meist in sehr dünnem Fell an. Das Verfahren ist aus der Kunststoffverarbeitung bekannt. Grundsätzlich wird zwischen vertikaler und horizontaler Einspritzung unterschieden. Mit der horizontalen Einspritzung und vertikaler Werkzeugebene kann ein hoher Automatisierungsgrad erreicht werden.

Die Vulkanisation findet bei Temperaturen von meist über 200 °C statt, wodurch kurze Zykluszeiten möglich sind. Die Artikel fallen aus mehrnestrigen Werkzeugen meist in sehr dünnem Fell an. Das Verfahren ist aus der Kunststoffverarbeitung bekannt. Grundsätzlich wird zwischen vertikaler und horizontaler Einspritzung unterschieden. Mit der horizontalen Einspritzung und vertikaler Werkzeugebene kann ein hoher Automatisierungsgrad erreicht werden.

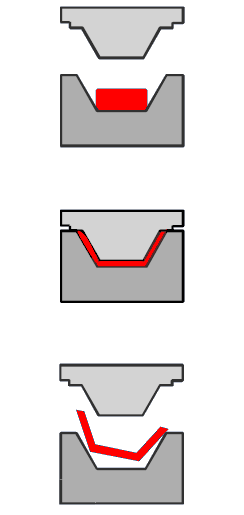

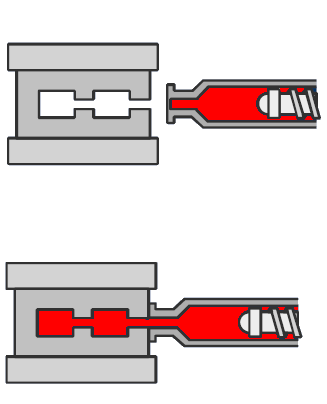

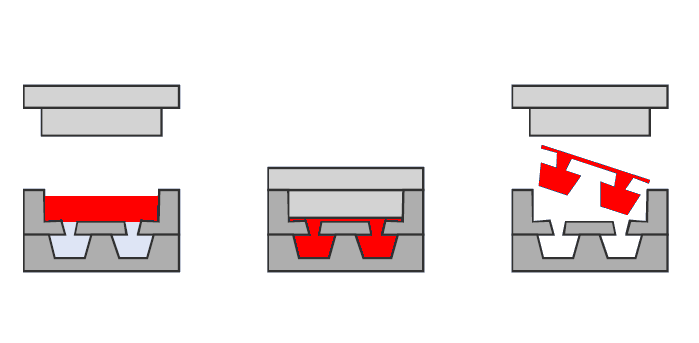

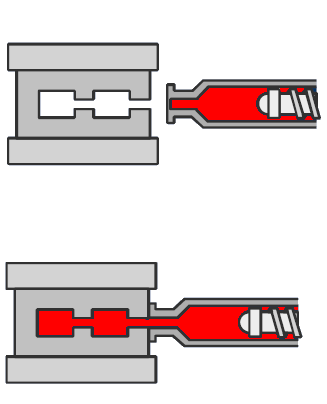

Die Gummimischung wird in Form eines endlosen Fütterstreifens in die Spritzmaschine eingezogen und dort durch die Schnecke plastifiziert. Ist die Mischung plastisch, wird sie bei Maschinen mit Schneckenspritzeinheit direkt durch die sich

drehende Schnecke mit hohem Druck in die Kaliber der geschlossenen, meist mehrteiligen Form eingespritzt.

Bei Maschinen mit Kolbenspritzeinheit dagegen wird die Mischung in einen separaten, beheizten Zylinder gefördert, der in der Maschine angeordnet ist. Von einem druckbeaufschlagten Kolben wird die Mischung anschließend mit ca. 1.000 bis 2.000 bar in die Kaliber der meist mehrteiligen Form gepresst. Nach beendeter Vulkanisation wird die fest in der Presse eingebaute Form in der Trennebene aufgefahren und der fertige Artikel entnommen.

Hergestellte Artikel

Hauptsächlich durch das Injektions- oder Spritzgießverfahren

hergestellte Artikel sind:

• Gummiformteile

• Dichtungen

• O-Ringe